Prototyping

Vakuumguss

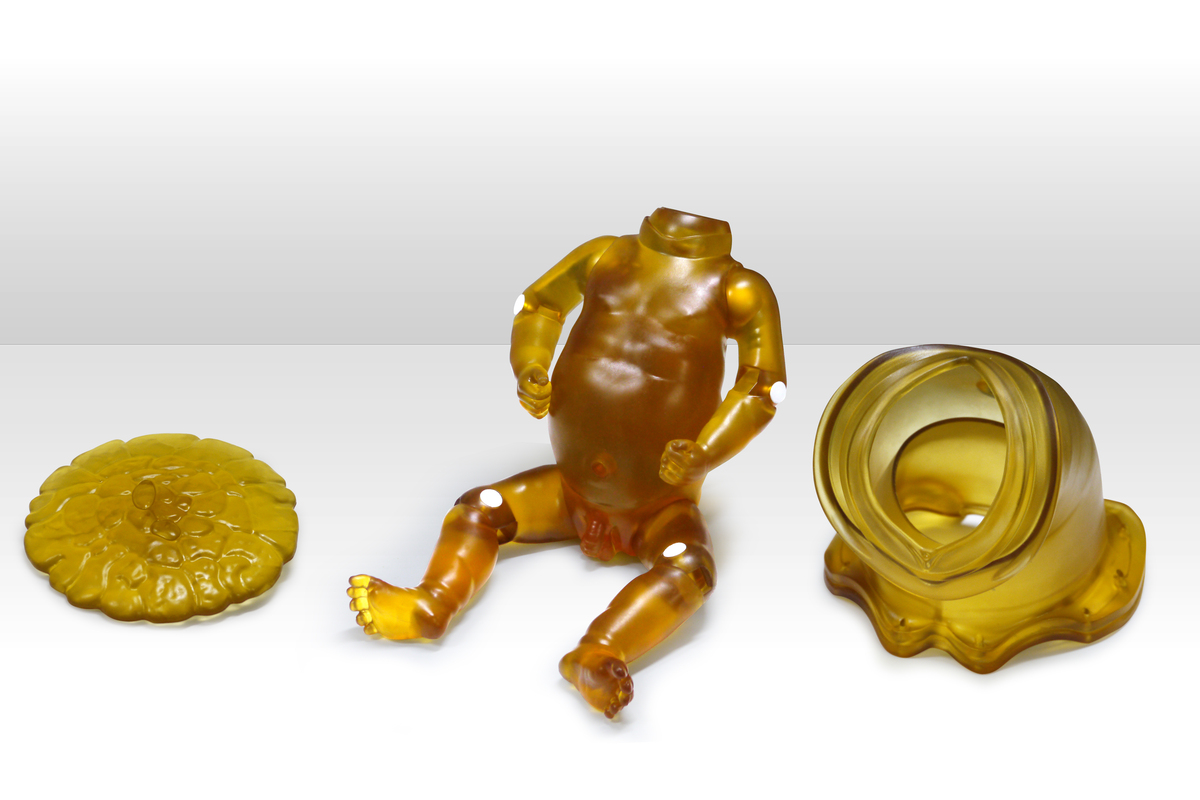

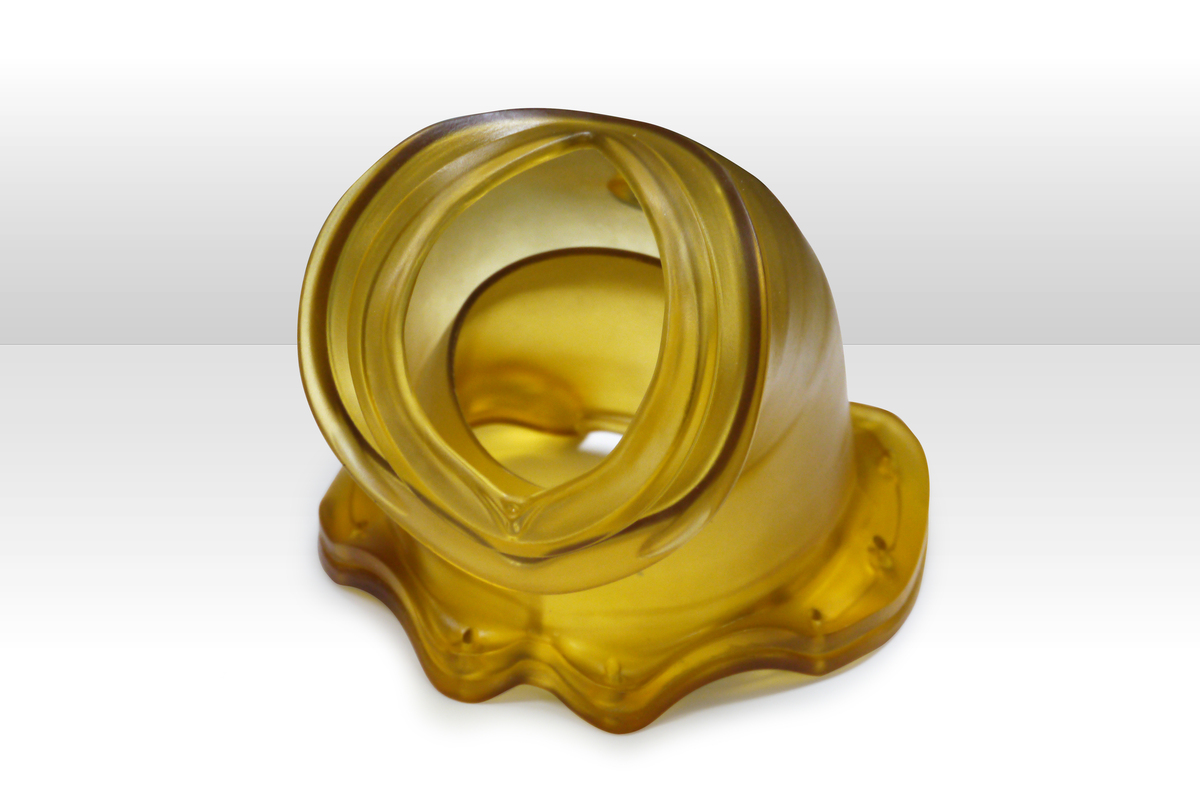

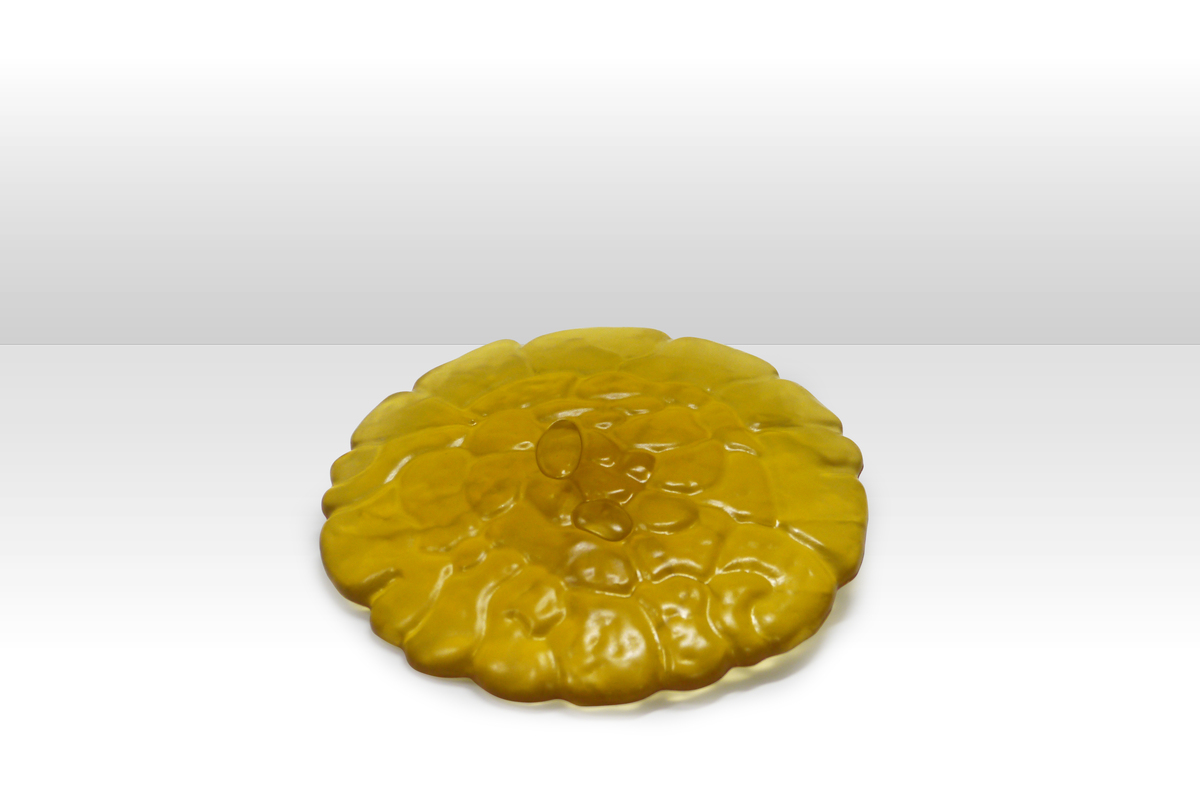

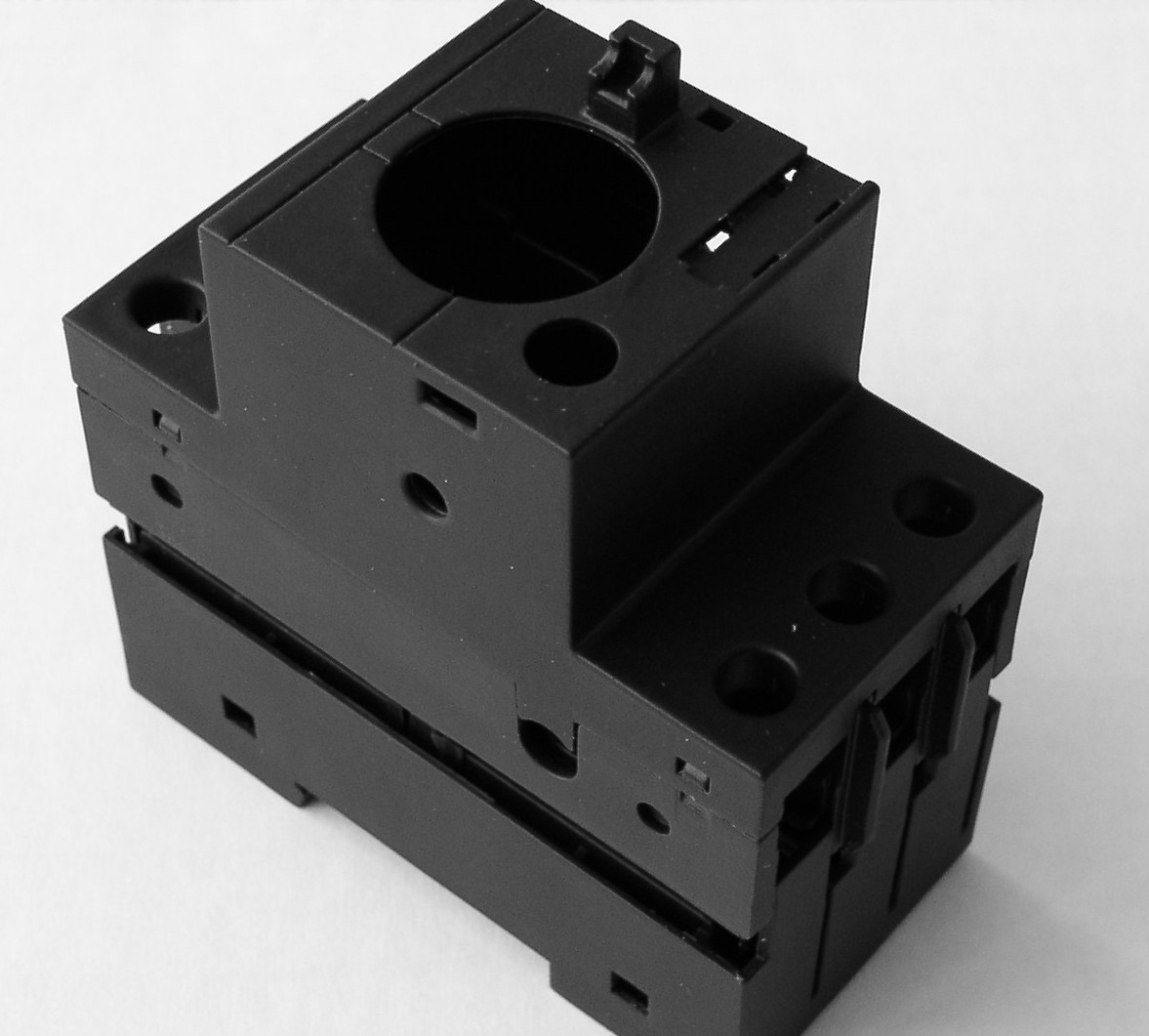

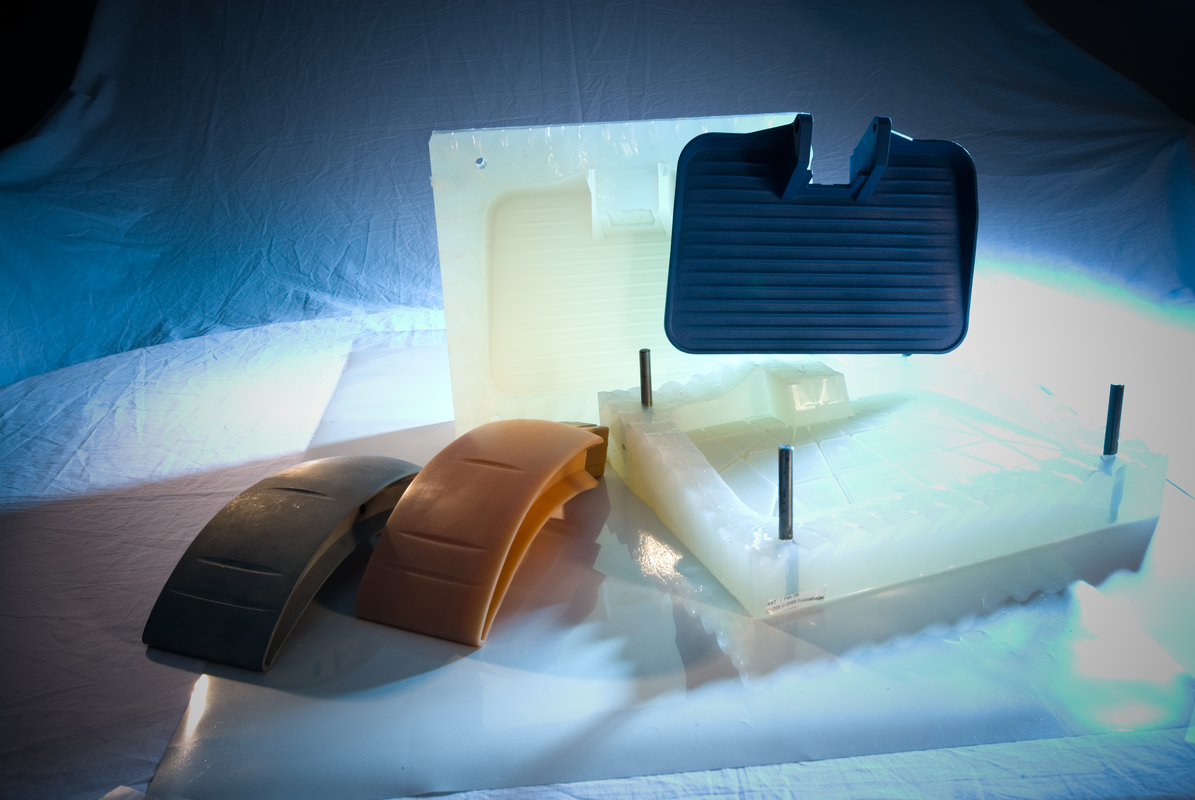

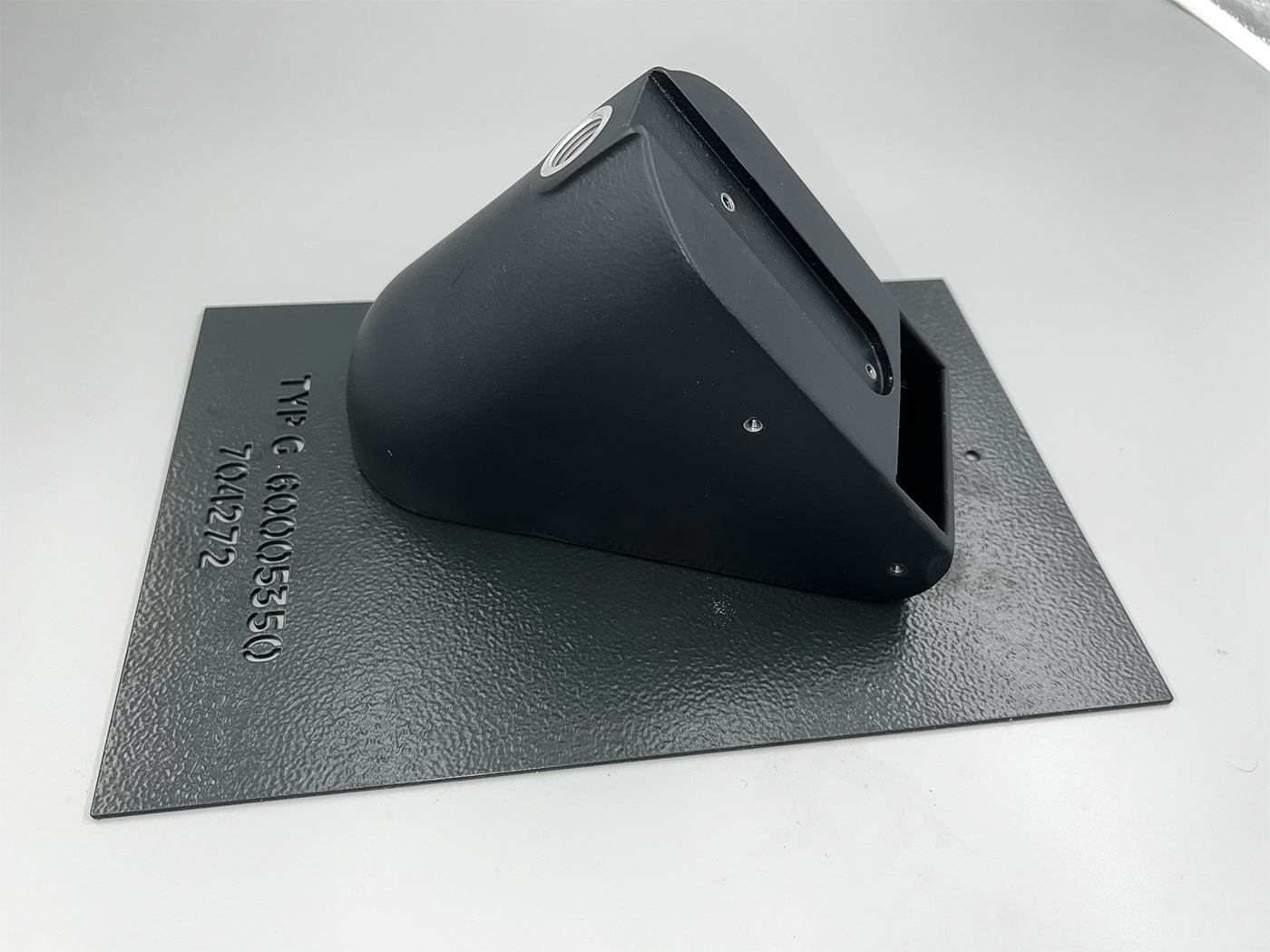

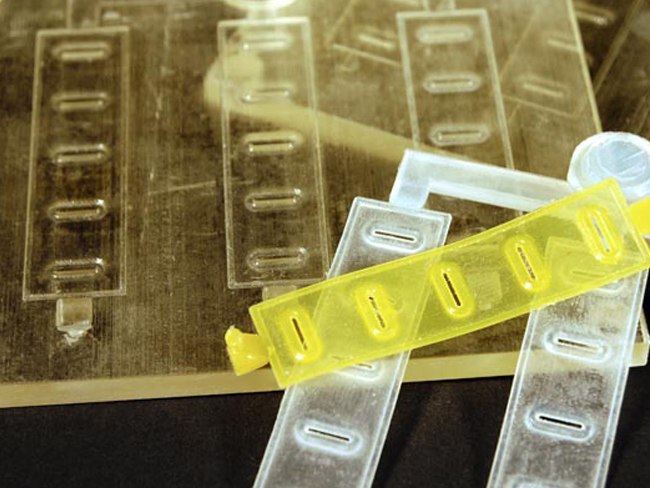

Vakuumguss: Das Vakuumgießen ist eine hochpräzise Abformtechnik, die sich besonders für die Herstellung von Kunststoffteilen in Kleinserien eignet, bei denen eine perfekte Oberflächengüte entscheidend ist. Dabei werden Stereolithographiemodelle oder CNC-gefräste Teile als Urmodelle verwendet, um Silikonformen aufzubauen. Innerhalb einer Vakuumkammer können dann vielfältige 2-Komponenten-Gießharze – von hart und fest bis weich und gummiartig, von transparent bis glasklar und in jedem RAL-Farbton – präzise gegossen werden.

Silikonformen ermöglichen die problemlose Entformung komplexer Geometrien mit Hinterschneidungen und gewährleisten einen Guss ohne Lufteinschlüsse. Das für den Guss verwendete PU-Harz wird so ausgewählt, dass es den Materialeigenschaften der späteren Serienproduktion entspricht. Die Standzeit der Silikonformen wird durch die Teilegeometrie und das spezifische Harz beeinflusst, wobei typischerweise bis zu 25 Abgüsse pro Form möglich sind.

Vorteile des Vakuumguss-Verfahrens:

- Ideal für die Produktion von Kleinserien

- Qualität nahe der Serienproduktion

- Herausragende Oberflächenqualität

- Fertigung von Mehrkomponententeilen und Integration von Einlegeteilen wie Gewindebuchsen

- Produktion von Elastomeren und Silikonteilen

- Herstellung hochtransparenter Teile mit ausgezeichneten optischen Eigenschaften und UV-Stabilität

- Realisierung technischer Funktionen wie Schnapphaken und Filmscharniere

Diese Vorteile machen das Vakuumgießen zu einer vielseitigen und effektiven Methode für anspruchsvolle Prototypen und Kleinserien in der modernen Fertigungslandschaft.